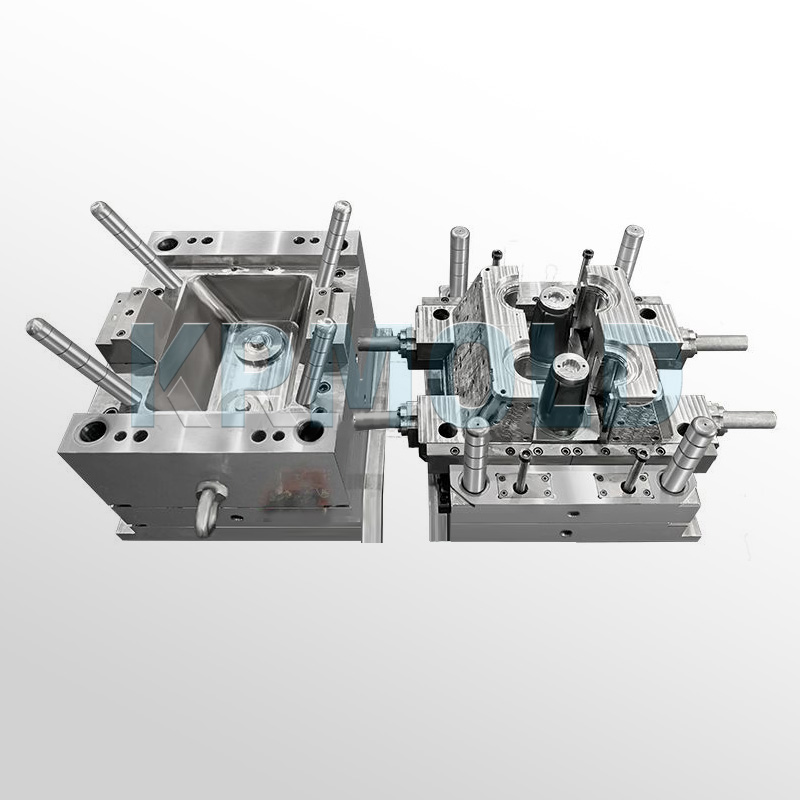

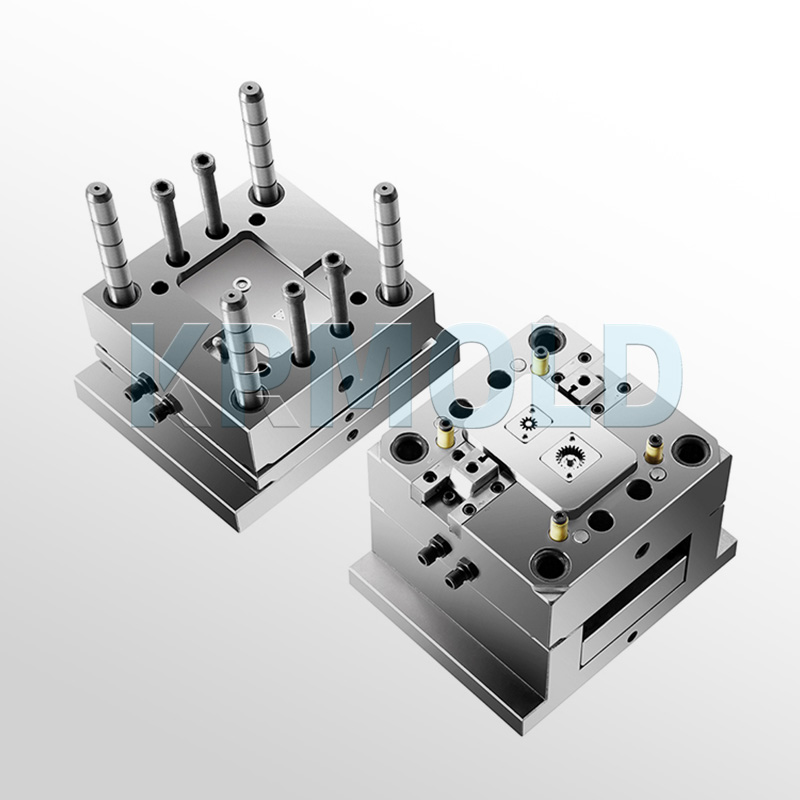

1. Temps de cycle rapide pour le moulage par injection de plastique polycarbonate Le moulage par injection de polycarbonate ne prend généralement que quelques secondes, voire quelques minutes, pour finaliser un article en plastique. Les consommateurs peuvent ainsi fabriquer rapidement et en grande quantité leurs produits préférés. KRMOLD peut raccourcir les cycles de production et donc les délais de livraison pour les clients en améliorant la conception des moules et les techniques de fabrication. 2. Fabriquer des pièces avec des tolérances serrées pour le moulage par injection de polycarbonate Le moulage par injection de polycarbonate répond aux exigences de tolérances les plus strictes de nos clients. Grâce à une conception de moule précise et à des équipements de pointe, KRMOLD garantit que chaque pièce moulée par injection respecte des tolérances très strictes. Le moulage par injection de polycarbonate est ainsi particulièrement adapté aux applications industrielles exigeantes. Il suffit aux clients de communiquer à KRMOLD leurs critères et spécifications de conception spécifiques, et les ingénieurs de KRMOLD adaptent la conception en conséquence. Le moulage par injection de polycarbonate permet d'obtenir facilement la précision requise, quelle que soit la taille, garantissant ainsi un ajustement parfait de chaque composant. 3. Large gamme de tailles de pièces pour le moulage par injection de polycarbonate L'adaptabilité du moulage par injection de polycarbonate permet de traiter des pièces de différentes tailles. Le moulage par injection de polycarbonate est la solution idéale pour les consommateurs, des petits composants électroniques aux composants automobiles imposants. Cette adaptabilité englobe des formes et des motifs complexes, au-delà de la simple taille. KRMOLD s'adapte aux besoins variés de ses clients en matière de conception de produits et répond aisément aux exigences de production de nombreux secteurs grâce à des équipements et des technologies de pointe. Le moulage par injection de plastique polycarbonate offre des solutions performantes, que ce soit pour la production en série ou la production personnalisée en petites séries. |