Les moules d'injection d'équipements marins sont des outils de moulage par injection spécialement utilisés pour la fabrication de navires, d'équipements d'ingénierie marine et de composants d'équipements sous-marins, les pièces et composants moulés par injection doivent s'adapter à l'environnement marin de forte corrosion, d'humidité élevée, d'érosion par brouillard salin et d'autres conditions extrêmes, tandis que les composants en plastique pour la marine doivent répondre aux besoins de Dans le même temps, les composants en plastique pour la marine doivent répondre à la demande de moulage de haute précision de pièces structurelles complexes de divers composants d'ingénierie marine.

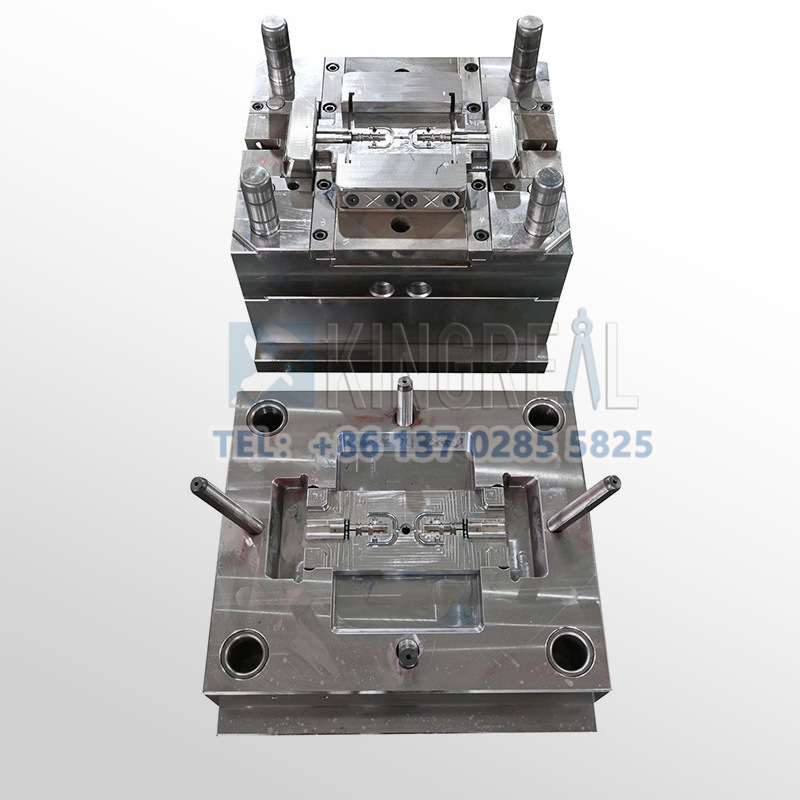

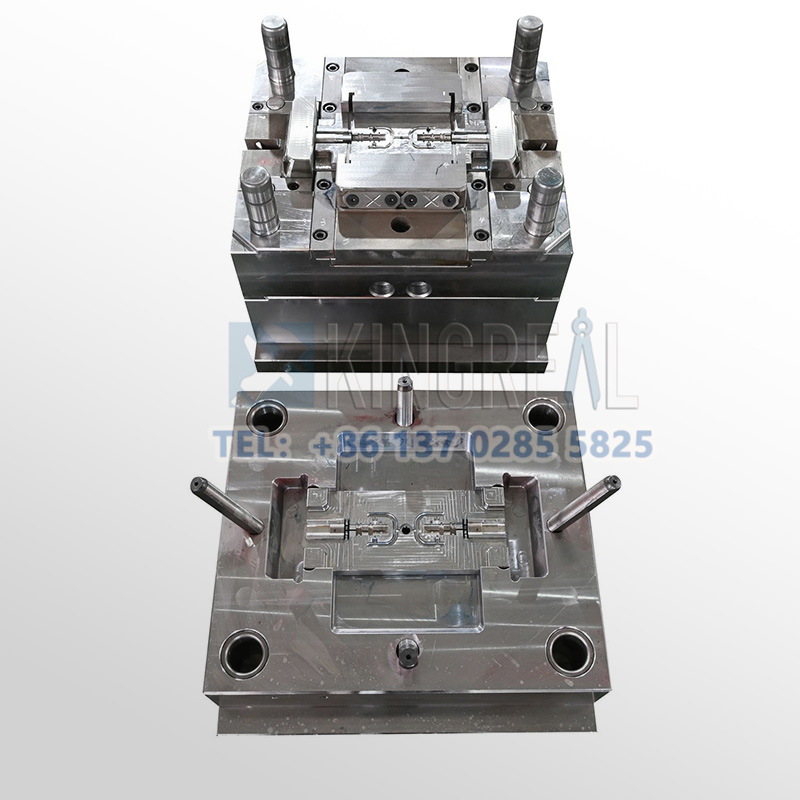

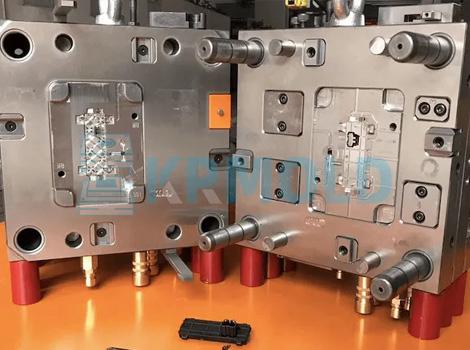

KRMOLD, fabricant de moules d'injection, possède près de 20 ans d'expérience dans la conception, l'innovation et la fabrication de moules d'injection. KRMOLD a accompagné des clients de divers secteurs pour répondre à leurs besoins de conception sur mesure, notamment l'automobile, le médical, l'électronique grand public, l'aérospatiale et la marine. Dans ce secteur, les contraintes de l'environnement marin, telles que le brouillard salin, les micro-organismes et la corrosion marine, rendent les matériaux et les pièces moulées très exigeants. KRMOLD utilise généralement des revêtements anticorrosion ou des matériaux résistants à la corrosion pour la production de composants. Pour répondre aux besoins spécifiques des composants, KRMOLD conçoit des moules d'injection sur mesure. KRMOLD conçoit des solutions de moulage par injection sur mesure pour des pièces spécifiques.

En choisissant KRMOLD comme fournisseur de moules d'injection, vous bénéficiez de nombreux services, notamment l'analyse des exigences des pièces (fonction, volume de production, forme, etc.), la conception de modèles 3D, l'usinage CNC (y compris l'ébauche, l'usinage de précision et l'usinage par fil), les essais en usine et la mise au point des modifications des moules d'injection, entre autres, pour produire des moules d'injection répondant aux besoins des produits et offrant des avantages de production à long terme à nos clients. Nous pouvons fournir à nos clients des outils de moulage par injection adaptés à leurs besoins de production et leur garantir des avantages de production à long terme.