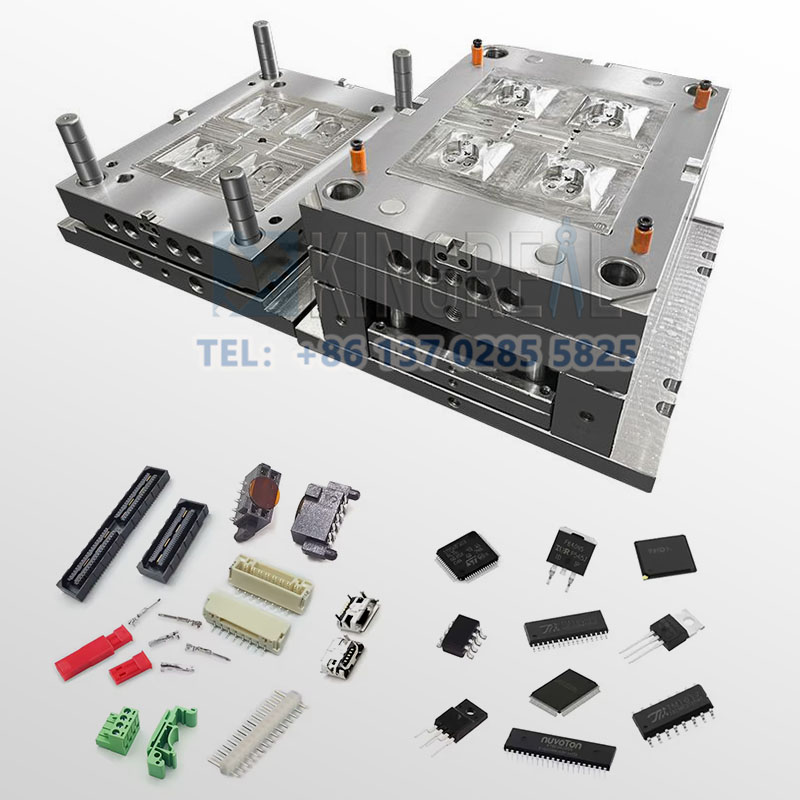

Avec le développement rapide de la haute technologie et de la technologie de précision, la demande de produits de moulage par micro-injection augmente rapidement dans leéquipement médical,industrie automobile, etindustrie de l'électronique grand publicLes principales caractéristiques des produits de micro-injection moulés sont leur petite taille, leur forme spécifique et leurs zones fonctionnelles complexes. En général, la taille est de l'ordre de quelques microns à quelques centimètres, le rapport hauteur/largeur est compris entre 1 et 100, et les zones fonctionnelles individuelles requièrent une résistance élevée, une finition soignée et une transparence élevée, etc.

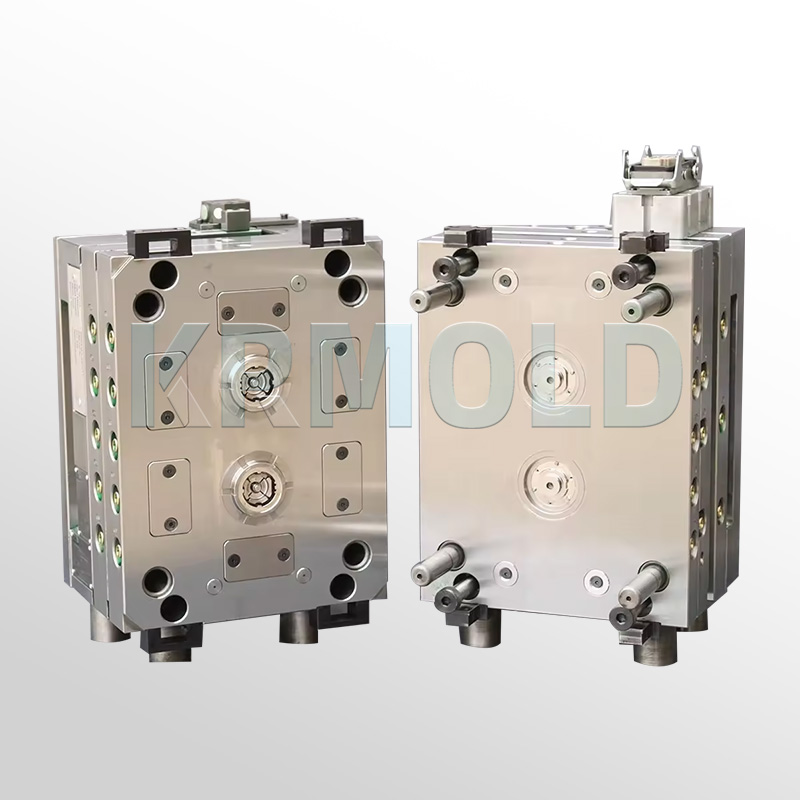

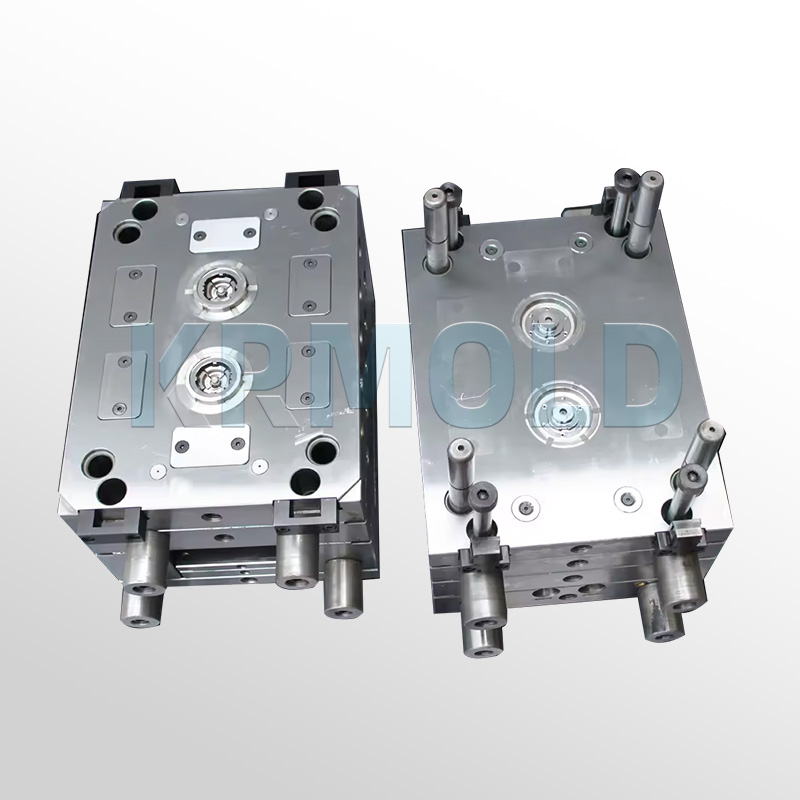

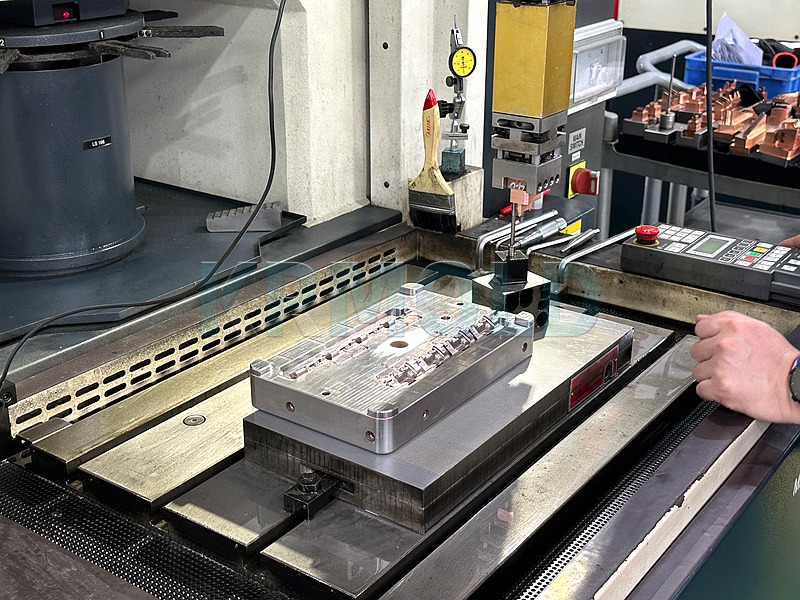

Le moulage par micro-injection est un procédé de fabrication de plastique hautement spécialisé axé sur la production de pièces en micro-plastique de très petite taille et de haute précision, ce qui constitue également un défi extrêmement élevé pour la conception et la fabrication de moules d'injection.

1. Afin de garantir que le moule puisse être rempli correctement, une vitesse d'injection élevée et une pression d'injection élevée sont nécessaires, la température du matériau doit être aussi élevée que possible dans la plage admissible de la température de fusion, et la température de la paroi du moule d'injection doit être contrôlée à l'extrémité supérieure.

2. Dans le processus de moulage par micro-injection, il faut garantir qu'un volume d'injection suffisamment grand doit être utilisé dans la conception du moule d'injection de grands canaux et de grandes portes, ce qui peut garantir que le polymère dans le flux du processus de contrôle et de commutation fiables pour éviter la dégradation du matériau.

3. Les moules d'injection nécessitent des systèmes de chauffage et de refroidissement séparés spéciaux afin de contrôler dynamiquement la température du moule.

4. Afin de contrôler le processus de production ainsi que de manipuler et d'emballer efficacement les produits moulés par micro-injection, les moules d'injection doivent être dotés de capteurs de moule améliorés, de guides de moule de haute précision, de systèmes d'évacuation de moule, de collecteurs de canaux intégrés et de manipulateurs pour le retrait du produit, de systèmes de retrait automatique des portes,

5. Systèmes de nettoyage des moules d'injection activés à chaque cycle, etc., essentiels à la production et à la collecte correctes des produits moulés par micro-injection. Ces équipements sont essentiels à la production et à la collecte correctes des produits moulés par micro-injection.