Le surmoulage, dans le procédé de moulage par injection, repose sur la combinaison de différents matériaux par deux ou plusieurs injections. La première injection forme un matériau de base, qui est ensuite placé dans un autre moule et recouvert d'un second matériau pour une surface ou une zone spécifique. Les produits obtenus par surmoulage par injection permettent d'améliorer les caractéristiques fonctionnelles, de répondre à de multiples exigences de conception et d'accroître l'efficacité de la production.

Le processus de moulage par injection par surmoulage fait généralement référence au processus de combinaison de différents matériaux en une seule pièce par le biais de moulages par injection multiples, qui peuvent être réalisés sous diverses formes de production différentes en fonction des besoins de production du client :

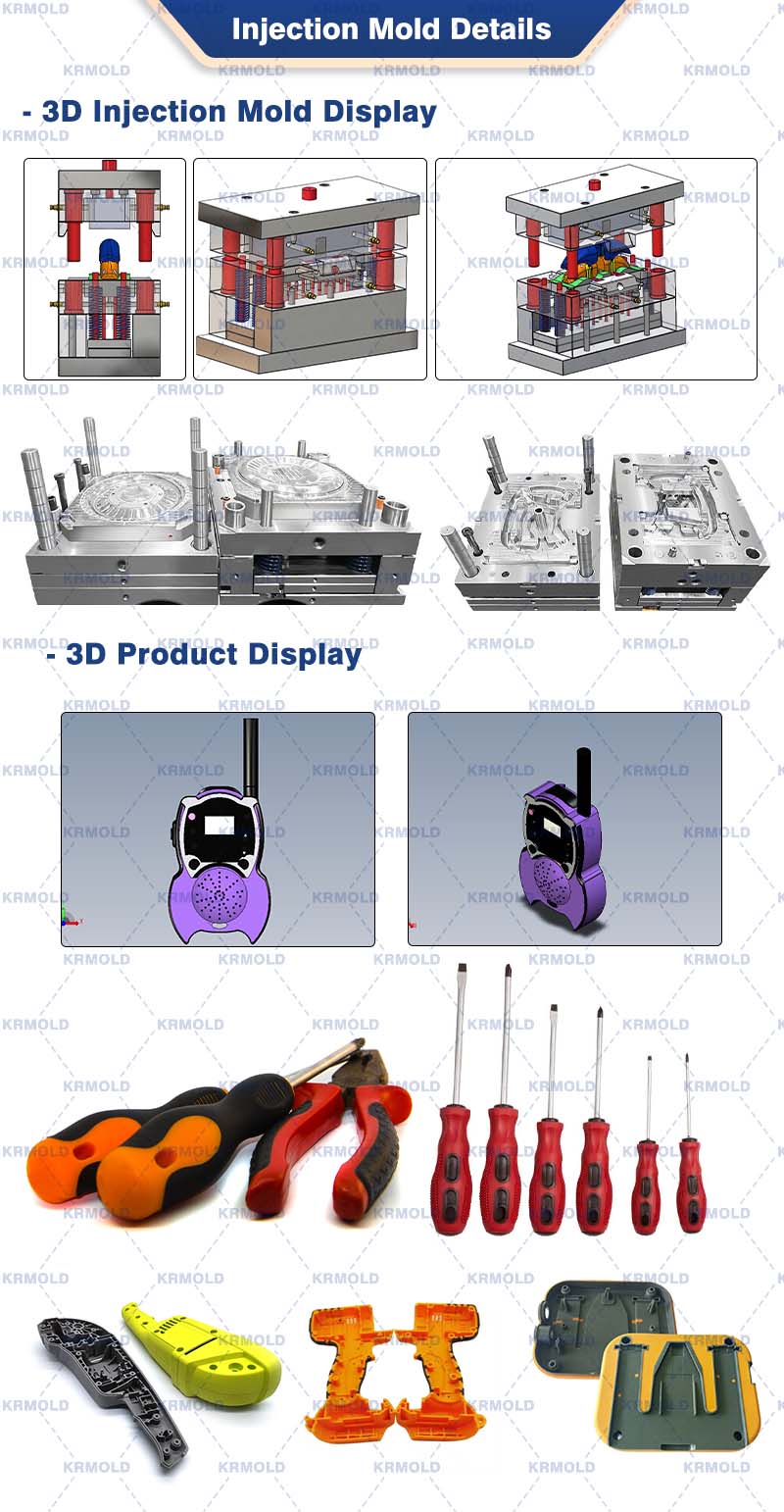

★Moulure d'insertion : Dans le processus de moulage par injection, si le matériau de base est une pièce métallique ou en laiton, ce type de moulage secondaire est souvent appelé moulage par insertion, qui ne nécessite qu'un seul moule. Après le moulage initial, le substrat est placé manuellement ou robotiquement dans un second jeu de moules pour le surmoulage. Un exemple courant de moulage par insertion est celui d'un manche de tournevis, obtenu en combinant un insert métallique et un moule d'injection plastique.

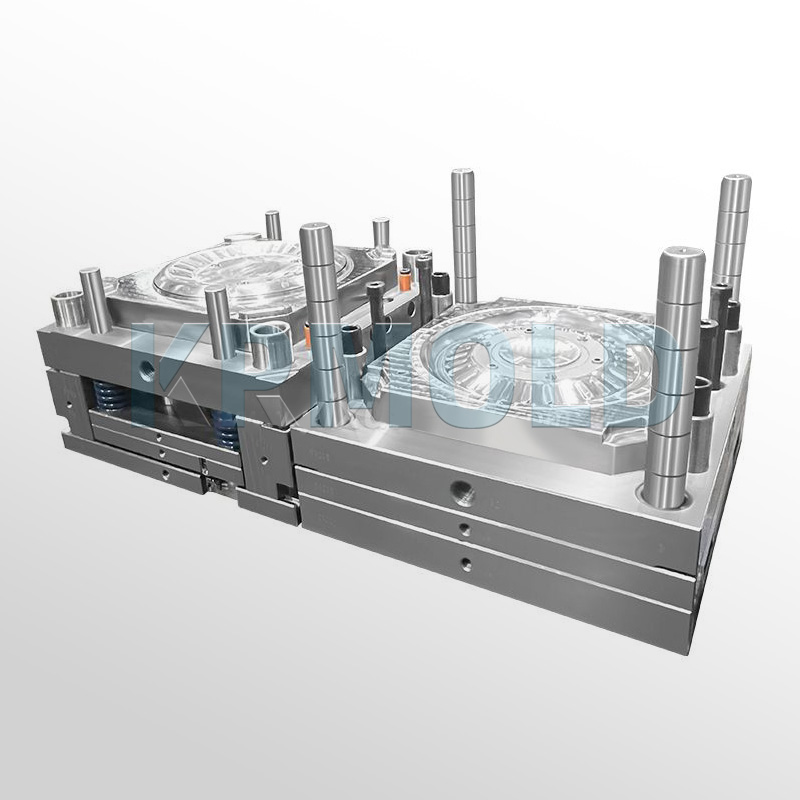

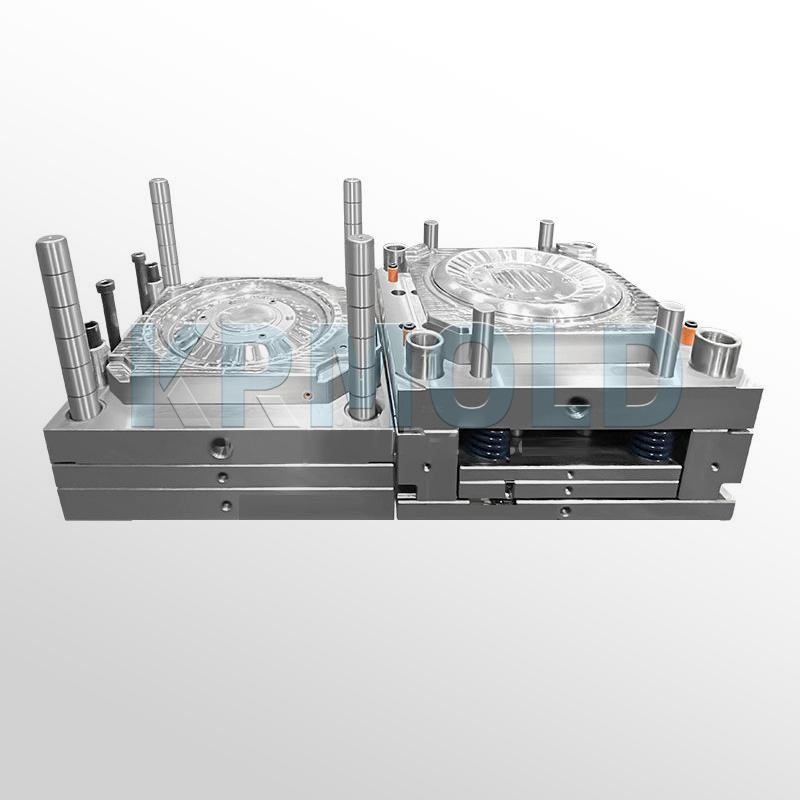

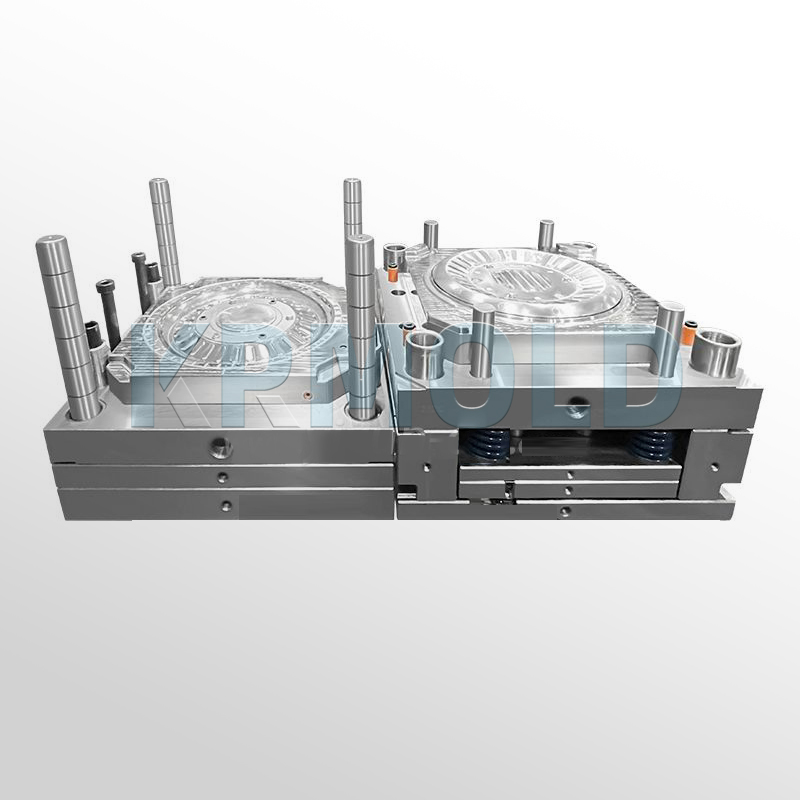

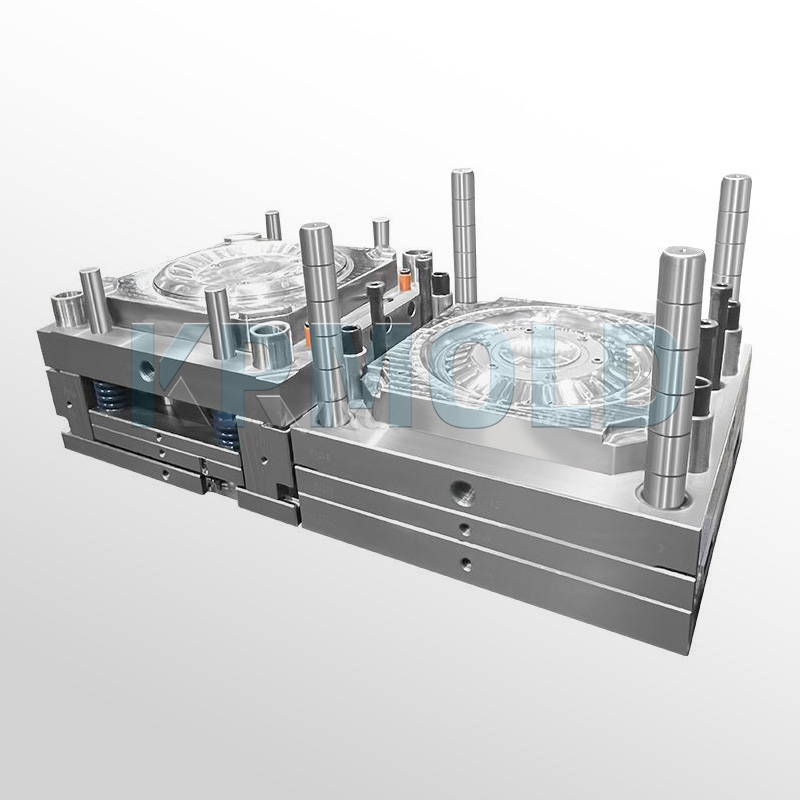

★Moulage en deux temps (Two-Shot) : Le surmoulage nécessite une presse à injecter bicolore spéciale. Le surmoulage, ou moulage par injection bicolore, est réalisé en une seule injection, par rotation du moule. Le surmoulage, ou moulage par injection bicolore, transforme deux polymères différents (ou deux couleurs différentes d'un polymère) en un produit final grâce à un seul procédé de moulage par injection, permettant l'intégration de multiples fonctions. La combinaison de matériaux peut être intégrée mécaniquement ou chimiquement liée. KRMOLD, fabricant professionnel de moules d'injection, propose à ses clients des services de conception et de production de moules d'injection répondant aux exigences du surmoulage, où deux ou plusieurs matériaux sont injectés par étapes pour former une structure composite intégrée.