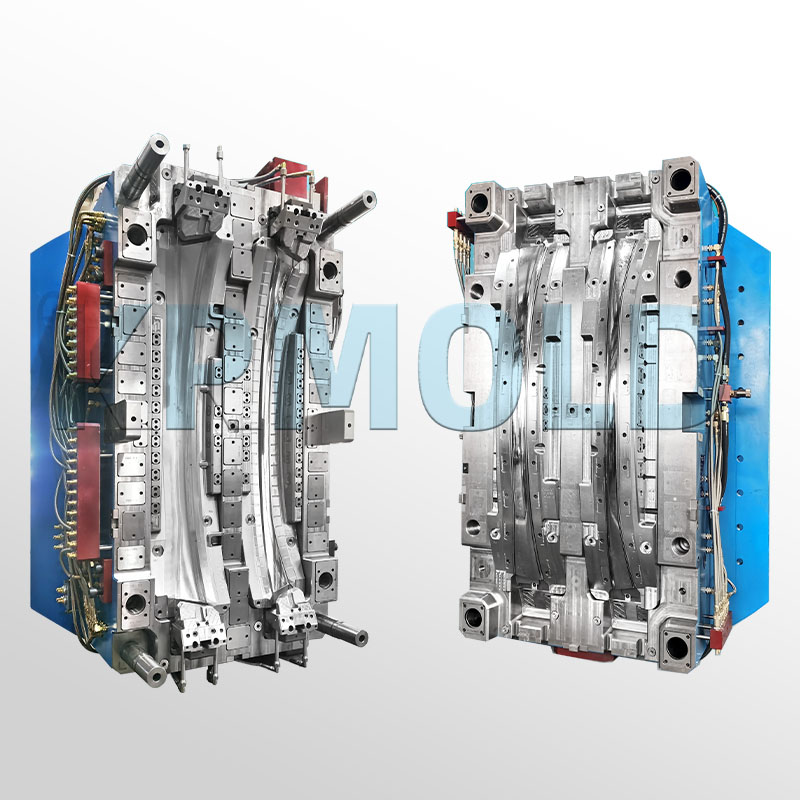

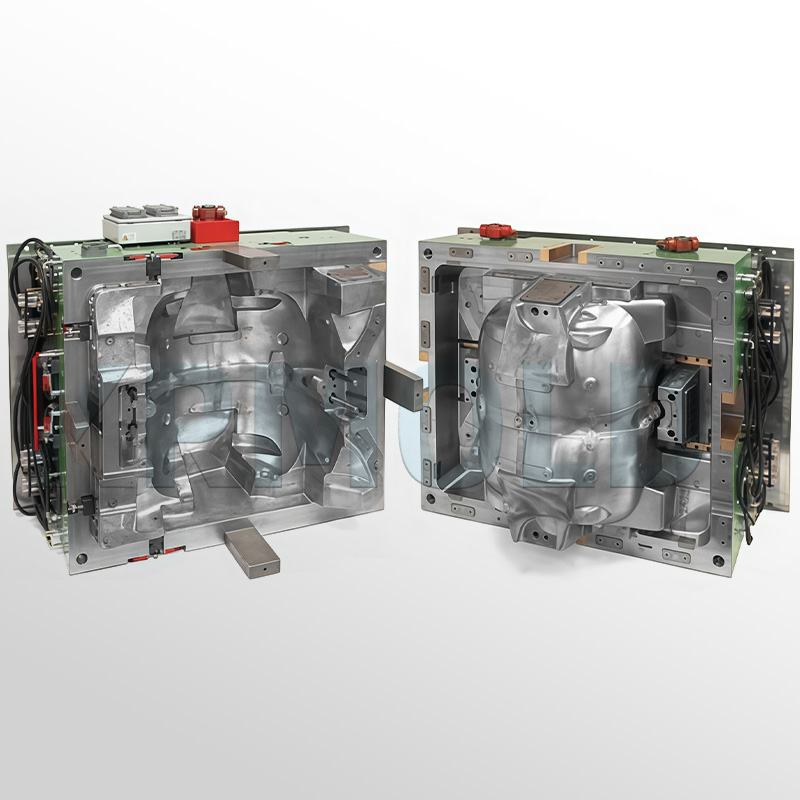

Les moules d'injection pour pièces automobiles KRMOLD utilisent une variété de matériaux haute performance pour répondre aux besoins de pièces diverses.

-ABS : Grâce à sa grande résistance et à sa durabilité, il est couramment utilisé dans les tableaux de bord, les panneaux et les pièces extérieures de la carrosserie.

-Polypropylène : Largement reconnu pour sa résistance supérieure à la fatigue, il est idéal pour les garnitures intérieures, les boîtiers de batterie et les pare-chocs.

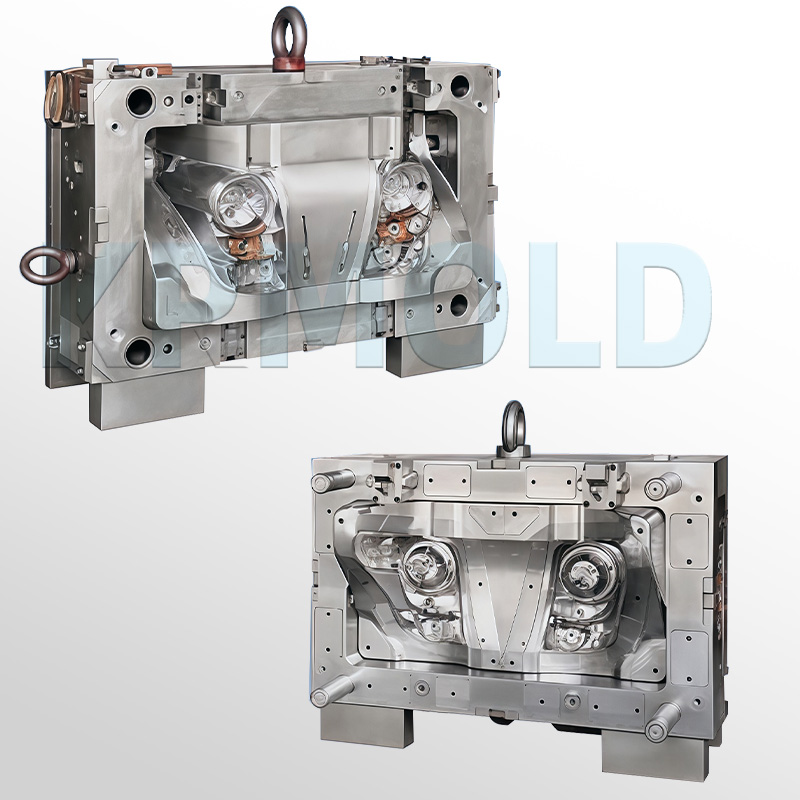

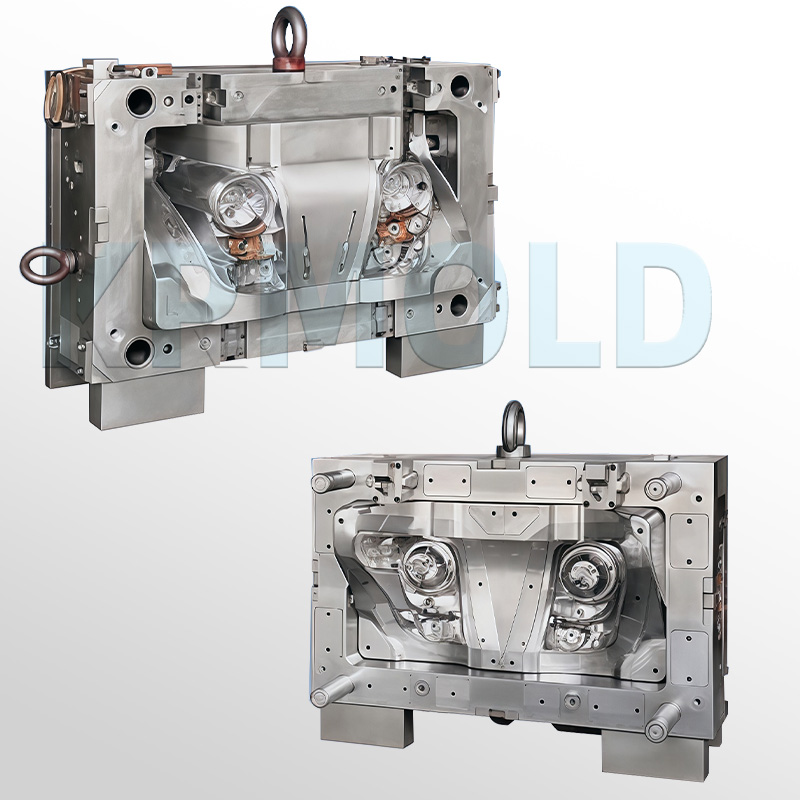

- Polycarbonate : Grâce à sa transparence et à sa résistance aux chocs, il est couramment utilisé dans les lentilles de phares et les poignées de porte.

-Polyamide (nylon) : Largement reconnu pour sa résistance à la chaleur et sa solidité, il est souvent utilisé dans les capots de moteur et les engrenages.

-Polyuréthane thermoplastique (TPU) : Largement reconnu pour son élasticité, il est souvent utilisé dans les composants flexibles tels que les tubes et les joints.

Grâce à une sélection et une application appropriées des matériaux, les moules d'injection de pièces automobiles KRMOLD sont capables de produire des pièces automobiles de haute qualité et de haute performance pour répondre aux divers besoins d'utilisation des clients.