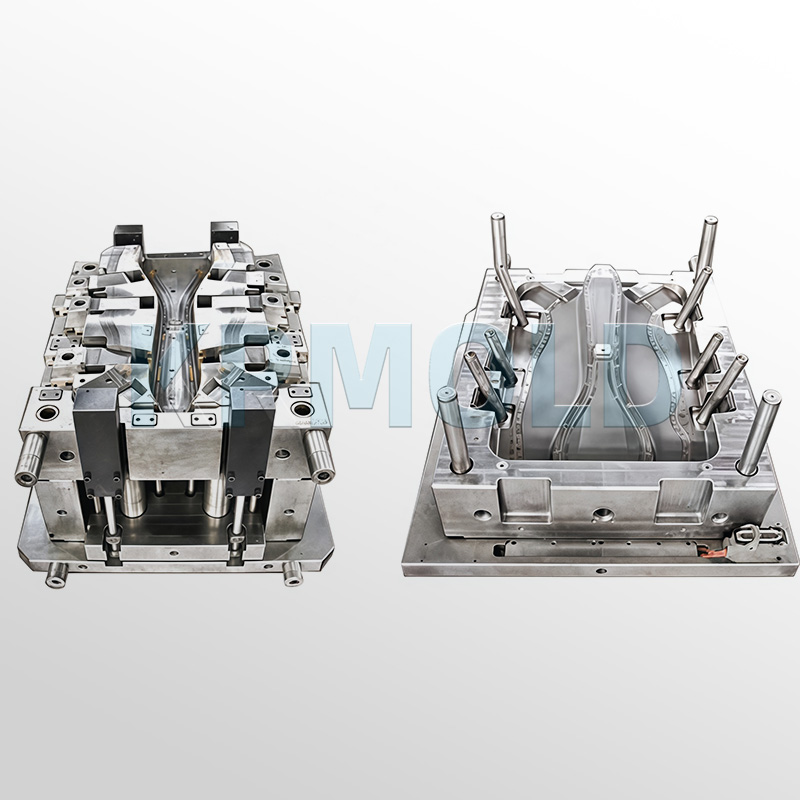

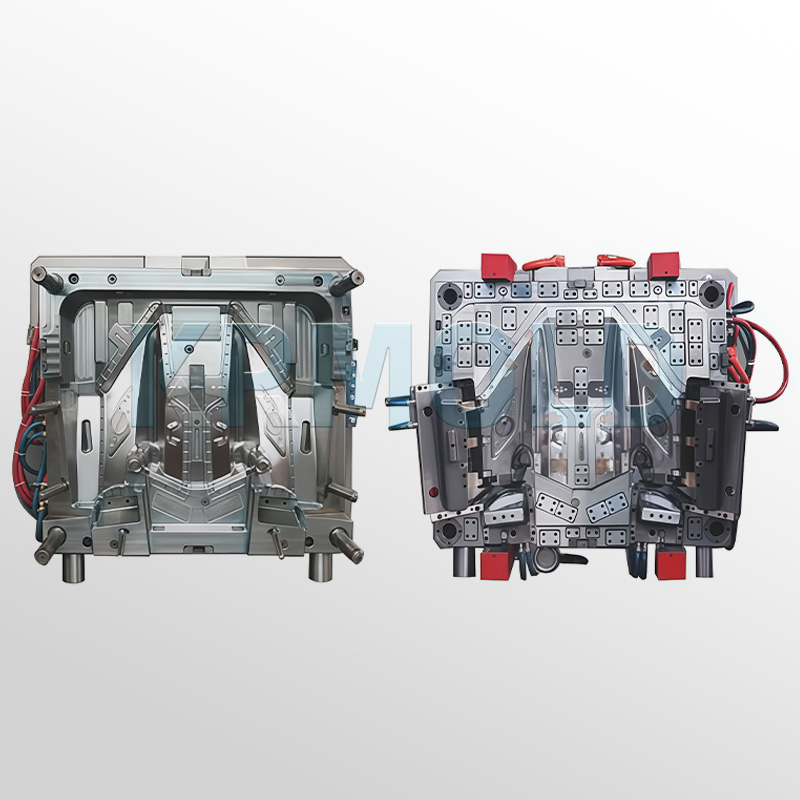

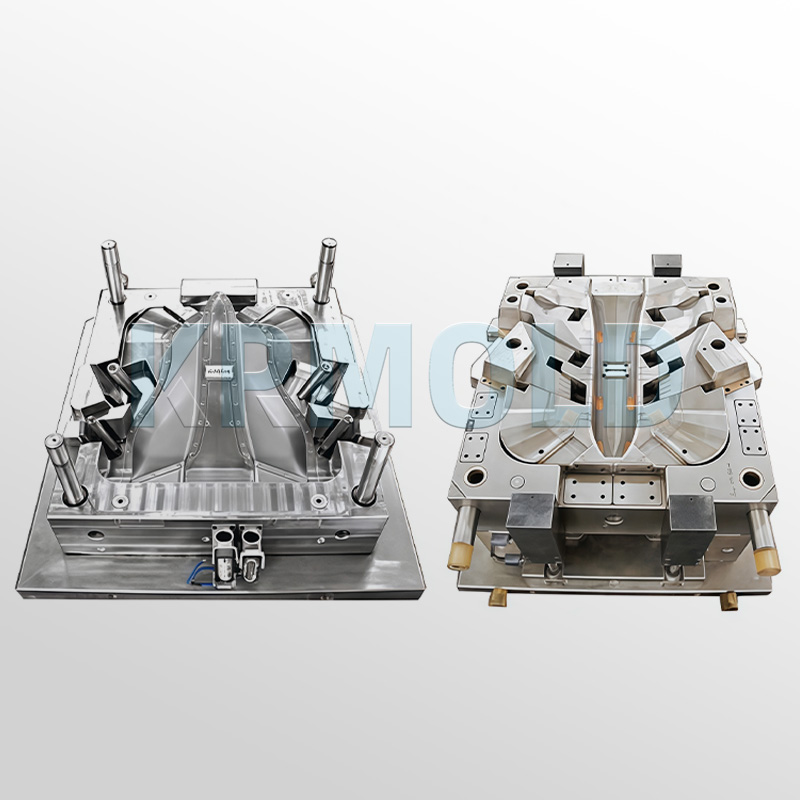

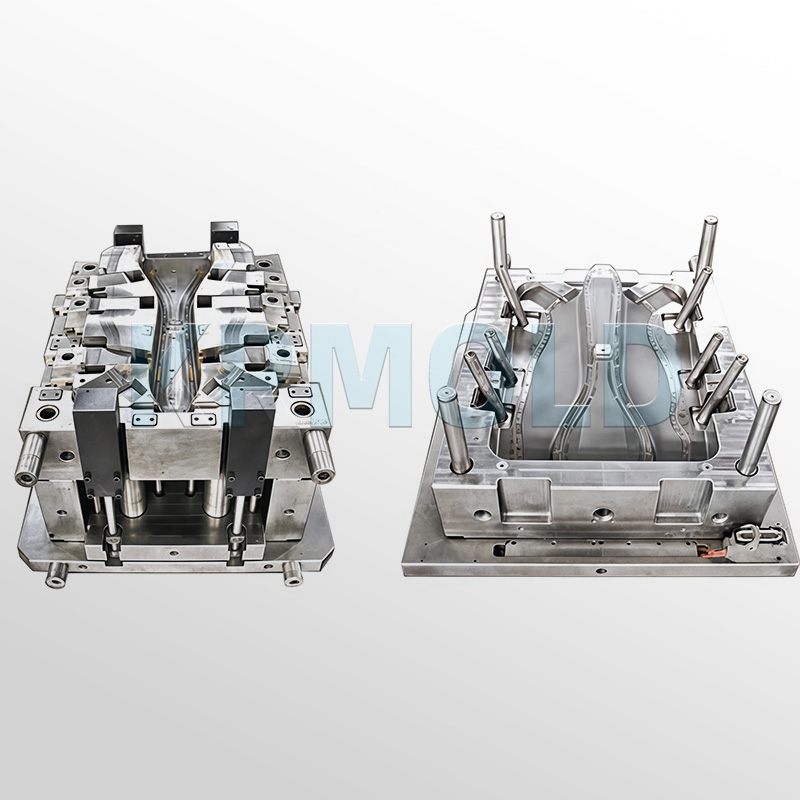

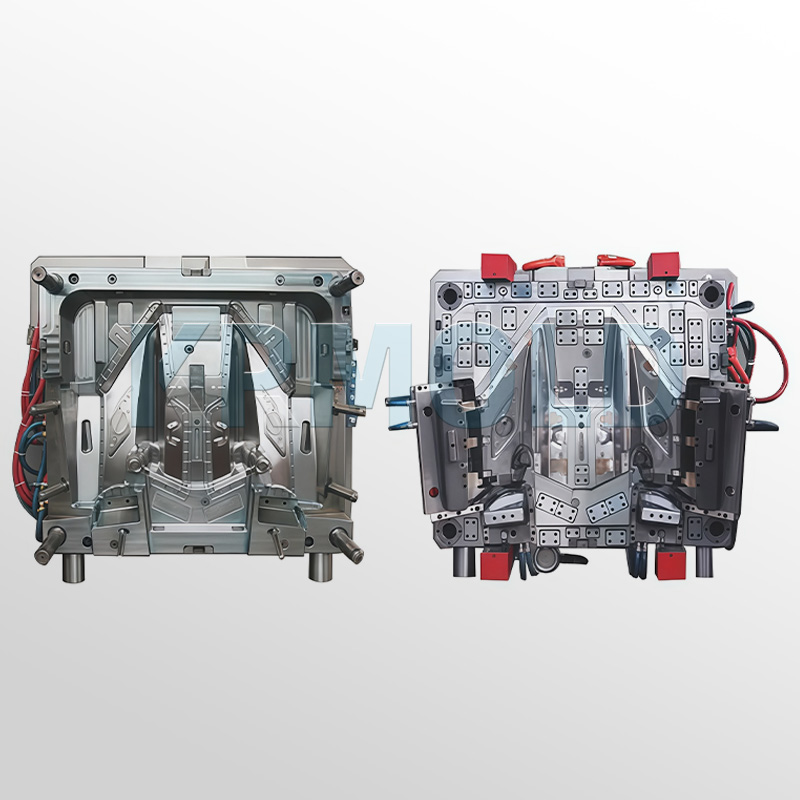

3. Précision et régularité du moule d'injection pour piliers automobiles Les moules d'injection de haute qualité pour montants de porte automobiles produisent des pièces de haute précision. Ces montants, éléments essentiels de la structure du véhicule, nécessitent des spécifications précises pour un ajustement parfait. Les moules d'injection KRMOLD pour montants de porte automobiles sont conçus avec minutie, chaque détail étant pris en compte afin de garantir l'homogénéité des dimensions, de la forme et de la finition de chaque montant. Cette précision repose sur des technologies de fabrication avancées et des matériaux de haute qualité. Par exemple, l'usinage à commande numérique (CNC) est largement utilisé dans la fabrication des moules d'injection pour les montants de porte automobiles en plastique, garantissant ainsi des tolérances extrêmement faibles pour chaque moule. La qualité du produit final est constamment élevée, conforme voire supérieure aux normes industrielles, ce qui permet aux constructeurs automobiles de réduire les rebuts et les pertes liées aux retouches, et donc de réaliser des économies de temps et d'argent. 4. Amélioration de la qualité des produits pour le moule d'injection de pilier automobile Le moulage par injection de pièces automobiles en plastique de haute qualité produit non seulement des montants structurellement stables et à la surface lisse, mais améliore également considérablement l'esthétique du véhicule. La surface lisse des montants contribue à réduire le bruit du vent et à améliorer les performances aérodynamiques, ce qui est particulièrement important pour un confort de conduite accru. De plus, une conception soignée garantit une installation et un fonctionnement optimaux des composants, influençant ainsi considérablement la sécurité et les performances du véhicule. Par exemple, un montant bien conçu soutiendra mieux les portes et le toit, améliorant ainsi la stabilité et la sécurité générales du véhicule. |