Comment obtenir un devis pour des moules d'injection personnalisés ?

Précisez le type de plastique (par exemple, PP, ABS) et les exigences de post-traitement (par exemple, pulvérisation, sérigraphie), et fournissez des plans 2D ou 3D des pièces en plastique. Indiquez également le volume de production, les exigences d'aspect, les normes de tolérance, etc.

Combien de temps faut-il pour obtenir un devis pour un moule d'injection ?

En règle générale, nos ingénieurs commencent à préparer le devis dès que le client a fourni l'ensemble des spécifications de production. Cela prend généralement entre 1 et 3 jours.

Quel est le délai de fabrication des moules d'injection ?

Le délai de fabrication des moules d'injection standard est généralement de 30 à 60 jours, et peut être plus long pour les moules complexes. Par exemple, le délai de fabrication typique des moules en silicone liquide est d'environ 60 jours, couvrant la conception, la fabrication, les tests, etc.

Comment garantir la précision dimensionnelle du moule et la cohérence du produit ?

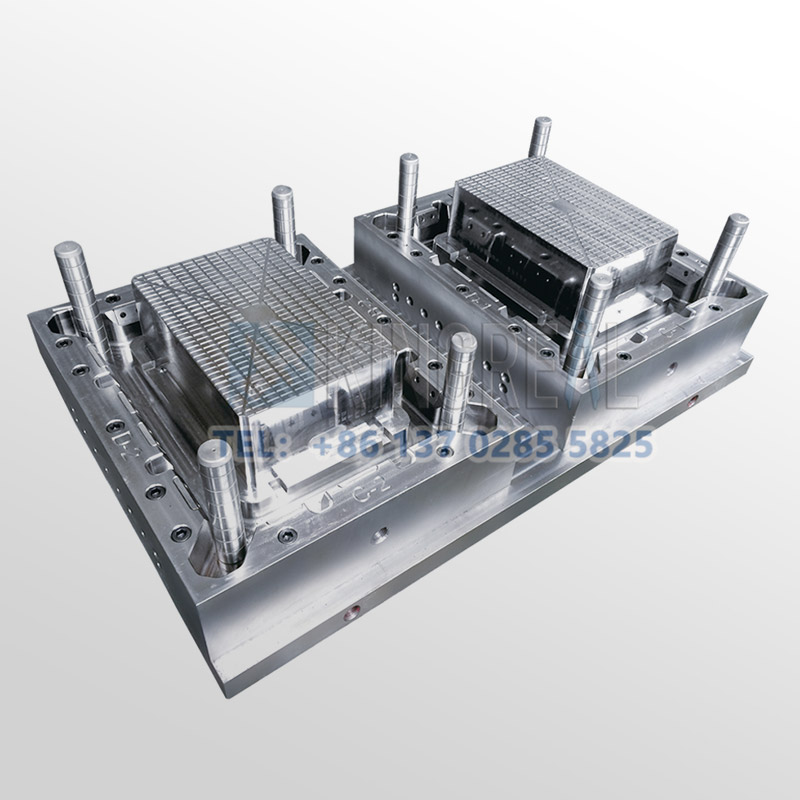

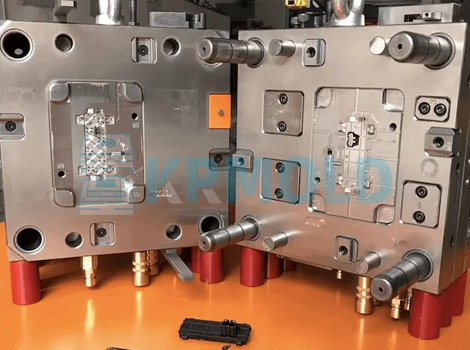

Technologie de traitement de haute précision : des équipements de haute précision tels que les centres d'usinage CNC (CNC) et l'usinage par décharge électrique (EDM) sont utilisés pour optimiser le processus de conception en combinaison avec un logiciel de CAO/FAO.

Contrôle qualité : Inspection des dimensions clés du moule par machine à mesurer tridimensionnelle (MMT) et vérification de plusieurs lots d'échantillons pendant l'étape de moulage d'essai.

Sélection des matériaux : utilisez de l'acier à matrice avec une résistance élevée à l'usure (par exemple H13, S136) et un traitement de surface (par exemple nitruration, chromage) pour les écrous de matrice afin de prolonger la durée de vie.

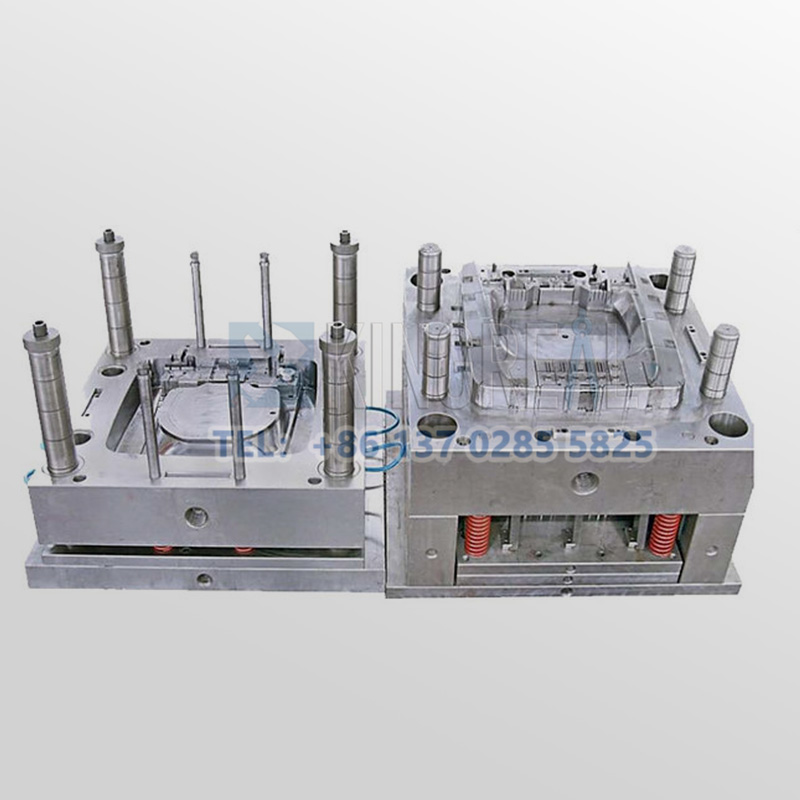

Les moules sont faciles à user ou ont une durée de vie courte, comment s'améliorer ?

Tous les 50 000 moules, vérifiez le pilier de guidage, la goupille d'éjection et les autres pièces d'usure, et nettoyez les résidus de plastique et de rouille à la surface du moule. Utilisez de la graisse haute température pour les pièces coulissantes (par exemple, couvercle basculant, glissière) afin de réduire les pertes par frottement. Assurez-vous que le circuit d'eau est fluide et que la différence de température est ≤ 5 °C afin d'éviter toute fissuration du moule due aux contraintes thermiques.

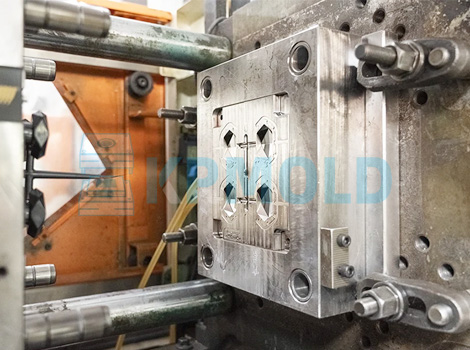

Pourquoi le coût d’ouverture du moule est-il plus élevé ?

Le coût des matériaux de moulage représentait environ 30 à 40 % (par exemple, une tonne d'acier P20 coûte environ 20 000 yuans), tandis que les coûts de traitement représentaient plus de 50 % (taux horaire de la main-d'œuvre CNC d'environ 80 à 150 yuans/heure). Pour la production en petites séries, il est possible d'opter pour un moule en aluminium ou de simplifier la conception structurelle ; pour plus de 100 000 pièces, il est recommandé d'utiliser des plaquettes carbure pour prolonger la durée de vie !

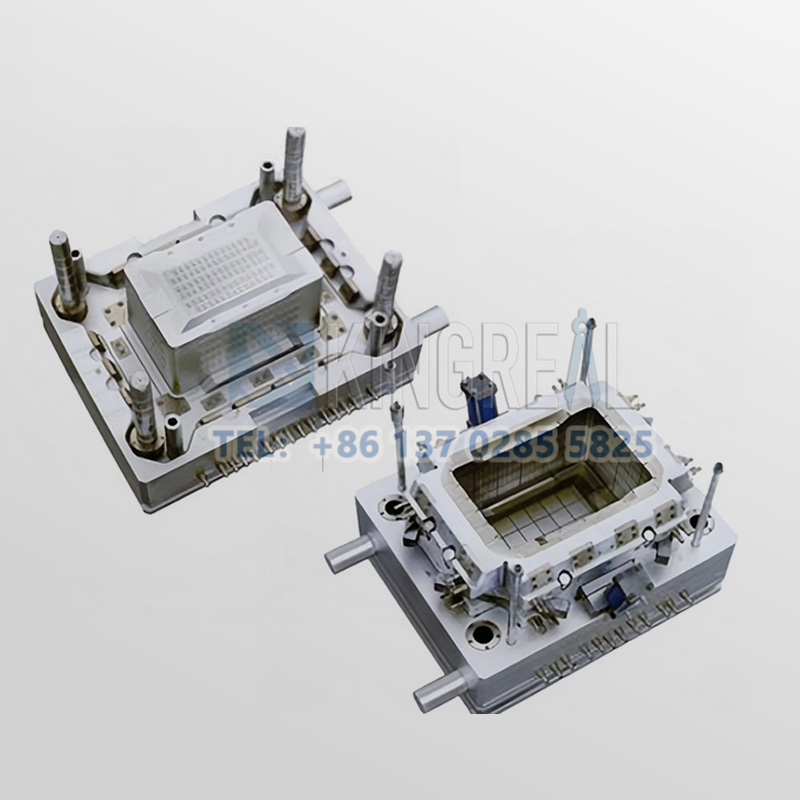

Quels devraient être les critères d’acceptation des moules ?

Les produits moulés par injection doivent répondre pleinement aux exigences de conception (dimensions, aspect, etc.) et permettre une production continue et stable. Le marquage du moule, les rapports d'inspection (test de dureté du matériau, par exemple) et les plans techniques doivent être complets.

Quels sont les facteurs clés affectant le coût du moule ?

L'acier du moule (tel que le S136H, le NAK80 et d'autres matériaux importés coûtent plus cher) et le type d'embryon de moule (le coût à court terme du moule en aluminium est faible mais la durée de vie est courte) affectent directement le coût, l'utilisation de la technologie de conception CAO/CAE/FAO, le système de canaux chauds, etc. augmentera l'investissement initial, mais peut améliorer les avantages à long terme (tels que la réduction des carottes, l'augmentation de la capacité de production).