Les emballages alimentaires en plastique se distinguent par leur choix de matériaux diversifié, leur design fonctionnel et leur innovation environnementale, et sont devenus un produit d'emballage incontournable dans l'industrie alimentaire. Le moulage par injection est le procédé de fabrication principal des emballages alimentaires en plastique. Il consiste à faire fondre diverses matières plastiques telles que le PP, le PET et le PLA dans une presse à injecter, puis à les injecter dans la cavité interne du moule pour les refroidir et les façonner afin de créer des emballages conformes aux normes de sécurité alimentaire. Les produits d'emballage alimentaire moulés par injection les plus courants comprennent les bouteilles en plastique, les boîtes hermétiques, les boîtes de conserve, etc.

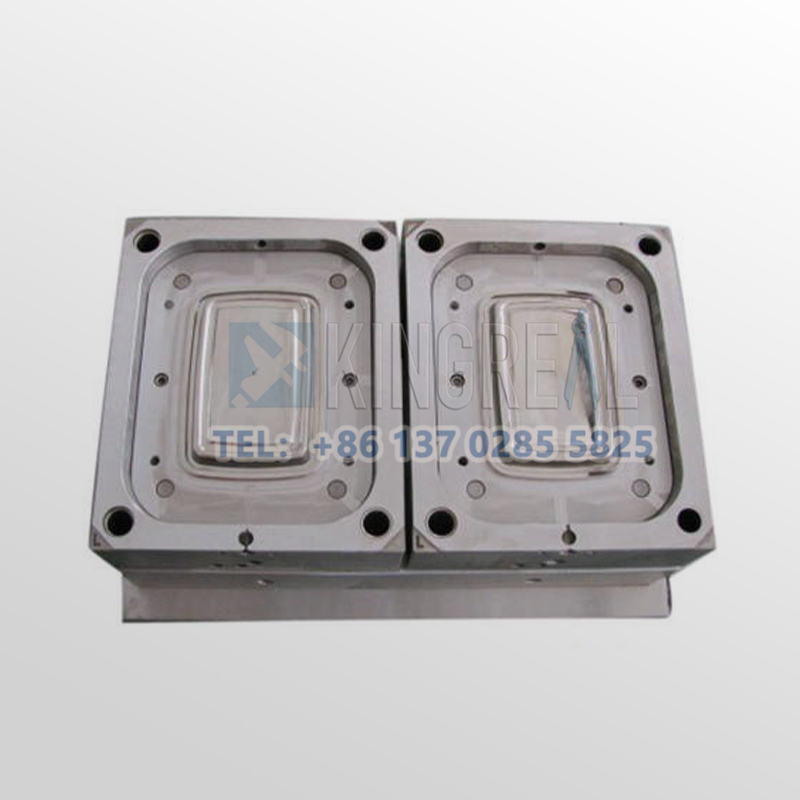

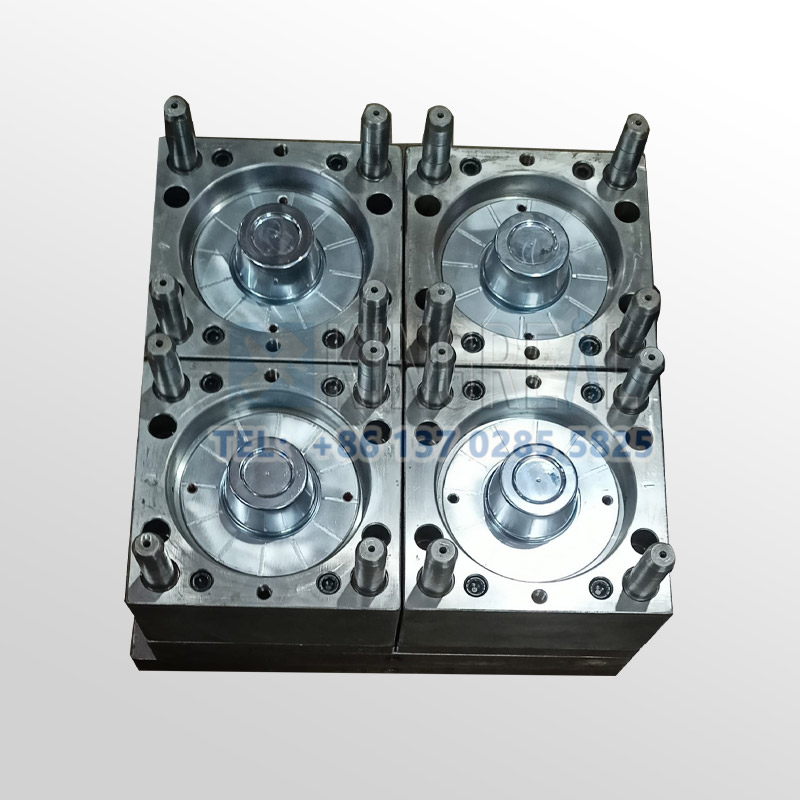

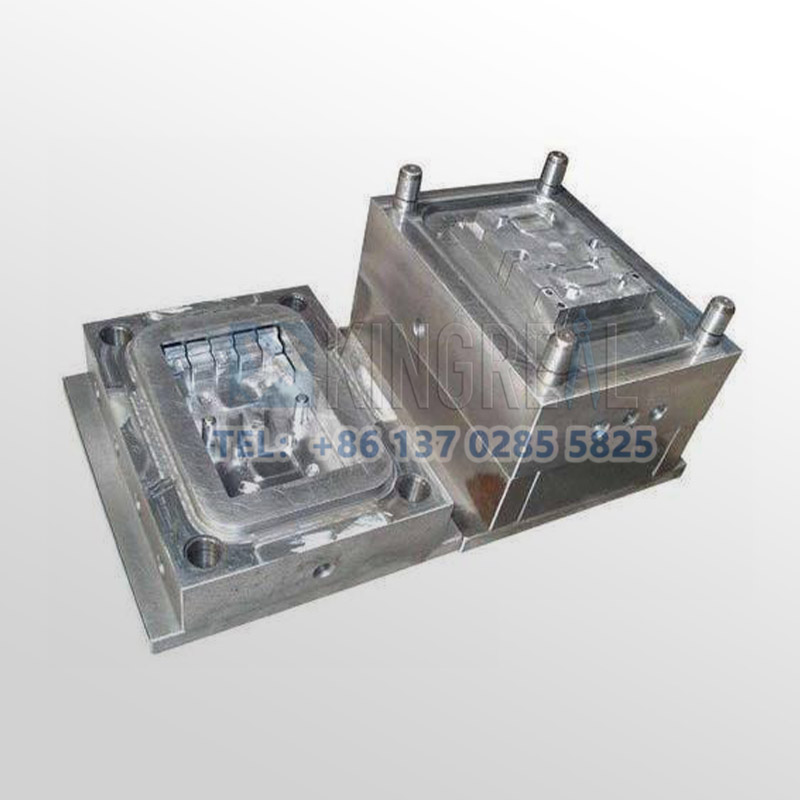

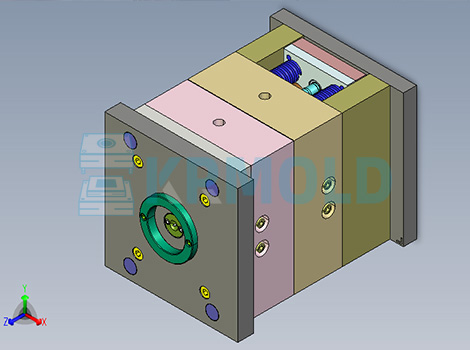

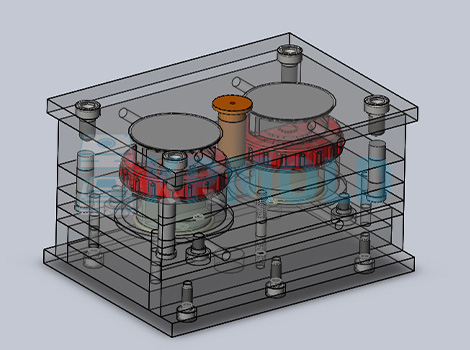

KRMOLD est un fabricant professionnel de moules d'injection en Chine qui s'engage à fournir à ses clients des solutions complètes de production de moules d'injection. L'entreprise conçoit des moules d'injection adaptés aux caractéristiques, aux besoins et aux performances des différents secteurs. Parmi ses produits, les moules d'injection pour emballages alimentaires sont conçus pour répondre aux besoins de production en série des clients de l'industrie agroalimentaire pour divers produits d'emballage. Leurs caractéristiques sont les suivantes :

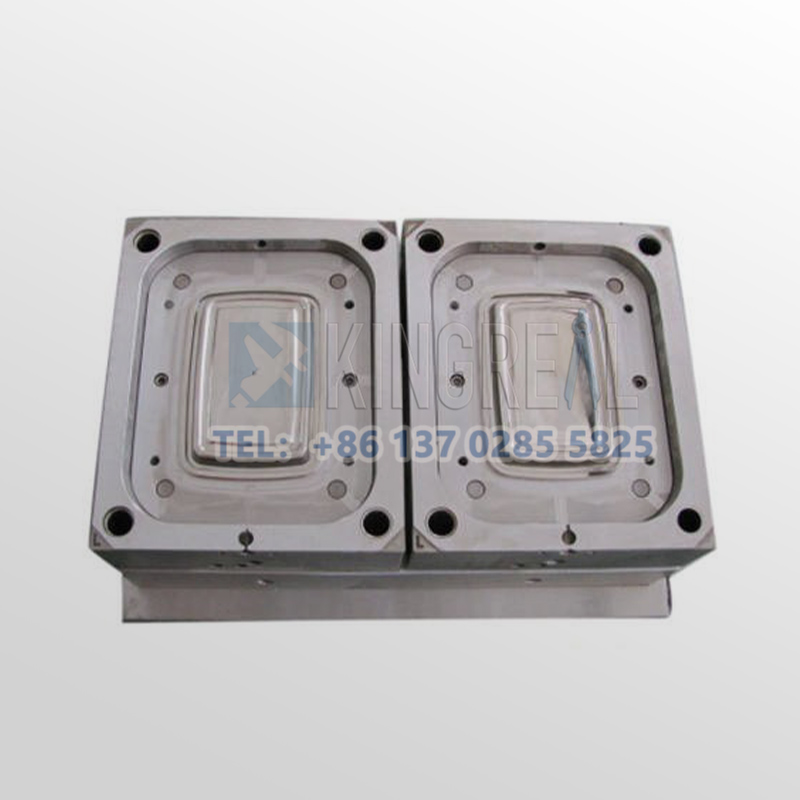

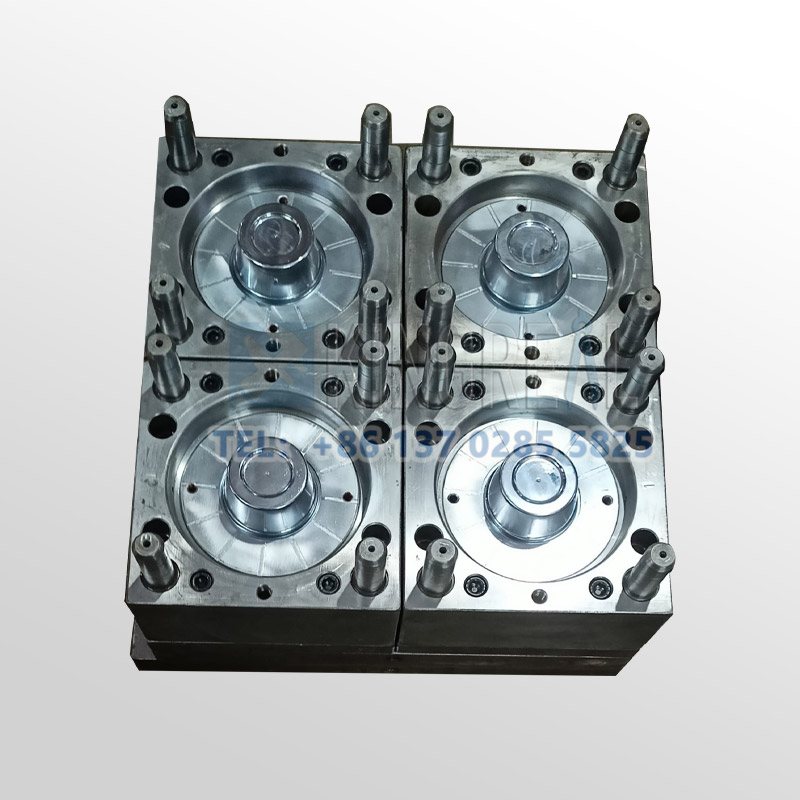

1. Haute précision et cohérence : la conception des moules d'emballage extérieur des aliments doit garantir que la taille, l'étanchéité et l'apparence des produits d'emballage alimentaire répondent aux spécifications des matériaux en contact avec les aliments, telles que la conception du filetage du goulot de la bouteille des produits d'emballage alimentaire et la fusibilité des matières premières.

2. Adaptabilité des matériaux : le moulage par injection d'emballage prend en charge les plastiques de qualité alimentaire (tels que PP, PET, PLA, etc.), en particulier pour les matériaux biodégradables, un contrôle précis de la température est nécessaire pour éviter la décomposition thermique.

3. Structure fonctionnelle : les moules d'injection d'emballage alimentaire intègrent des parois minces (moins de 0,2 mm), des rainures étanches, des boucles et d'autres conceptions pour répondre aux besoins d'étanchéité, de portabilité, etc.