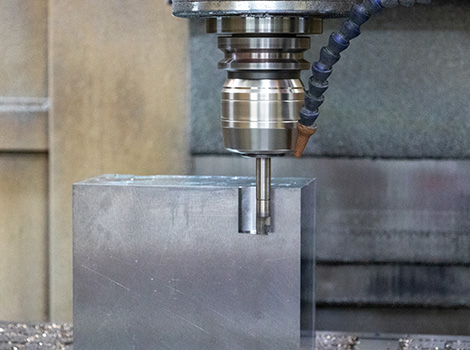

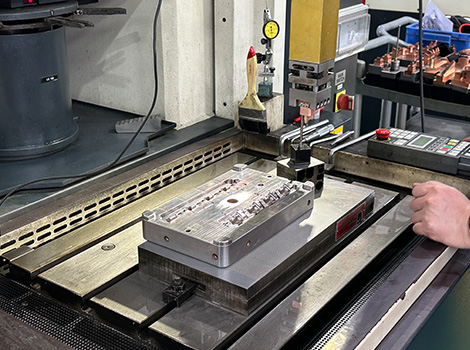

Les moules d'injection sont des outils de production de précision conçus pour la production en série de produits plastiques. Ils consistent à injecter différents types de plastique fondu dans les empreintes, puis à refroidir et à éjecter les produits. Leurs caractéristiques de production en série, telles que la haute précision et la personnalisation, font des moules d'injection l'un des outils de production les plus importants pour les pièces plastiques intérieures et extérieures automobiles. Ils peuvent répondre aux besoins de production de matières premières résistantes aux hautes températures, telles que les moules d'injection pour tableaux de bord, panneaux de portes, coques de batteries, interfaces de charge et autres pièces clés.

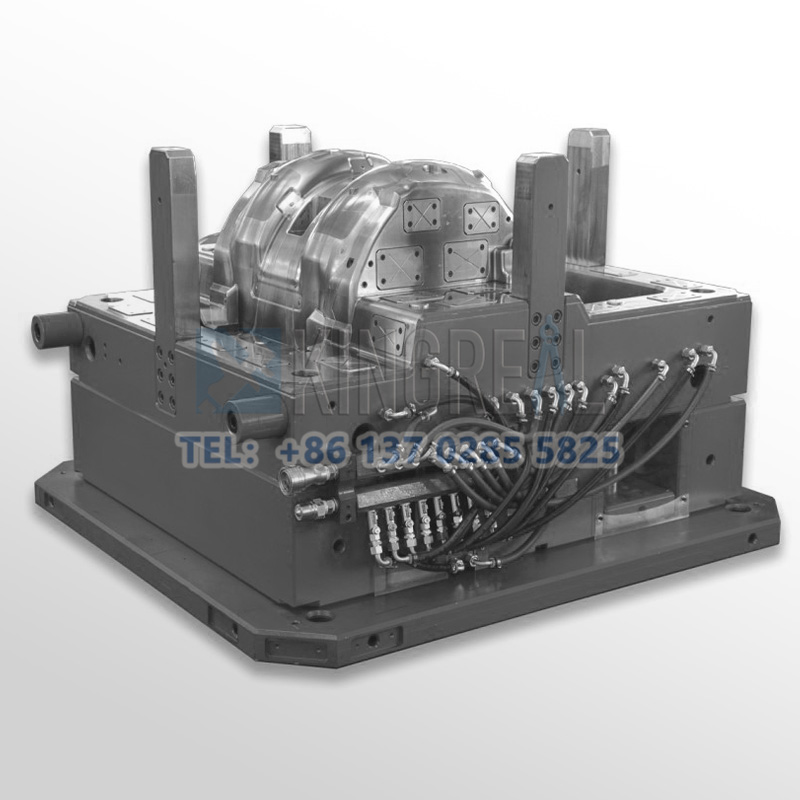

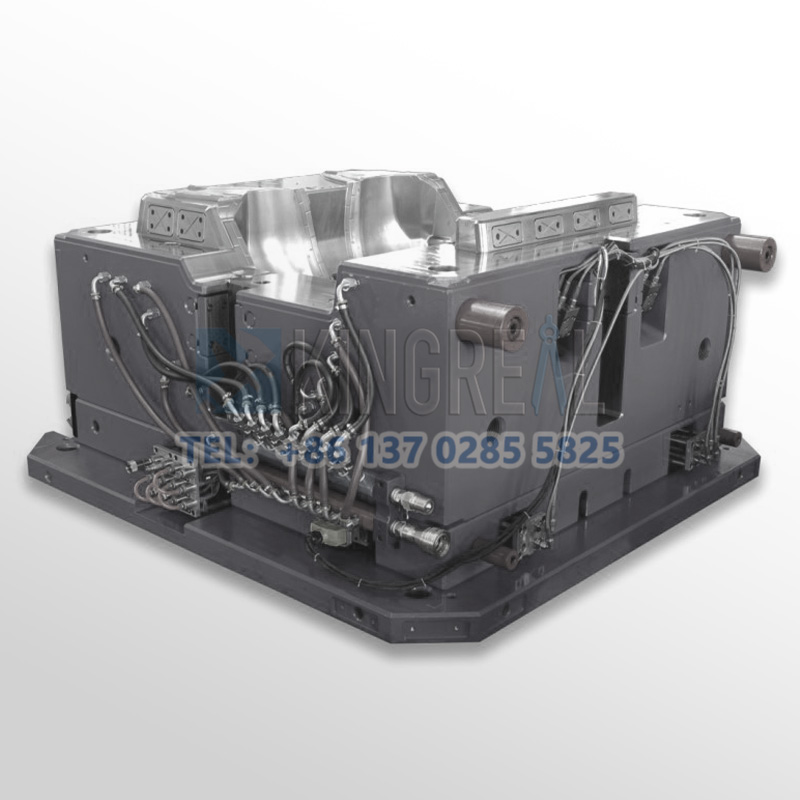

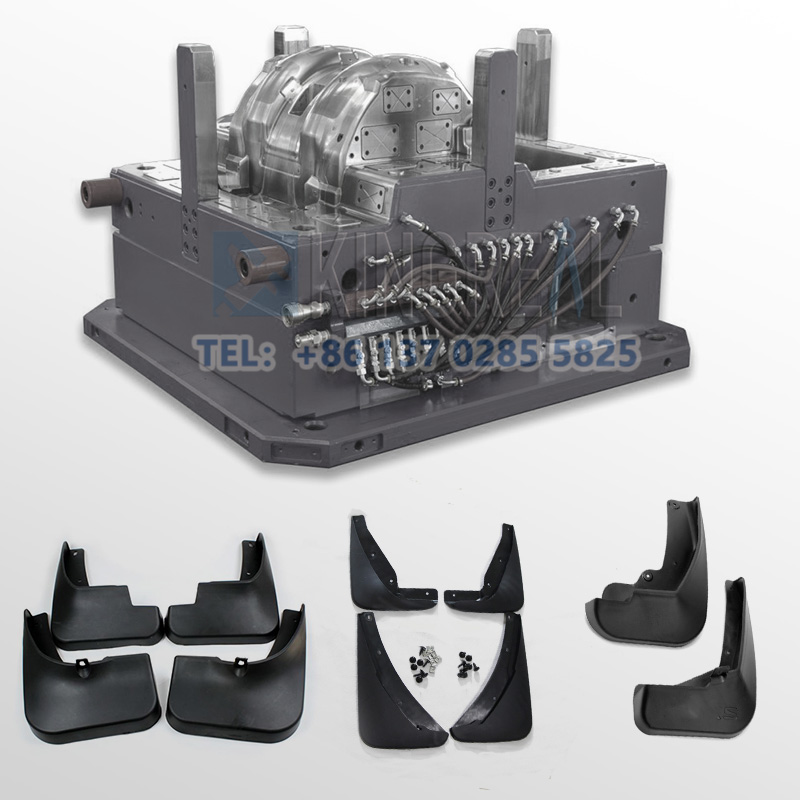

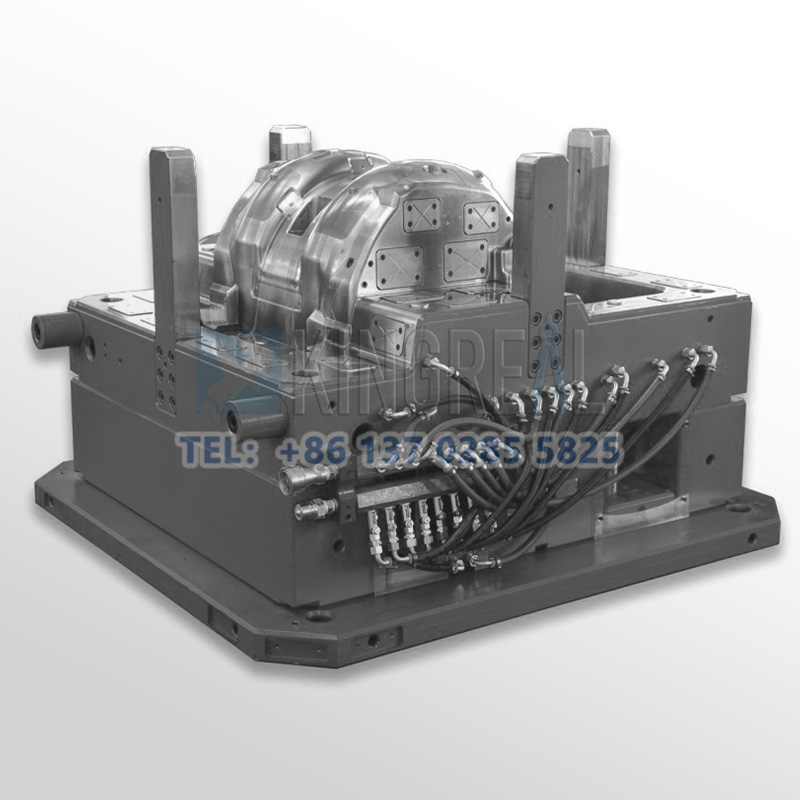

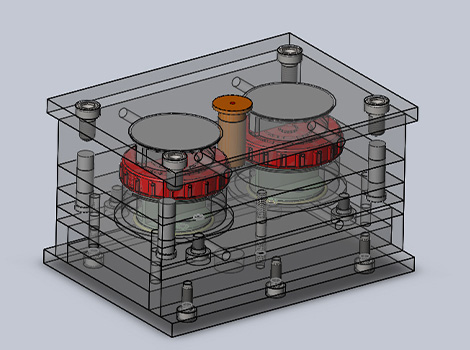

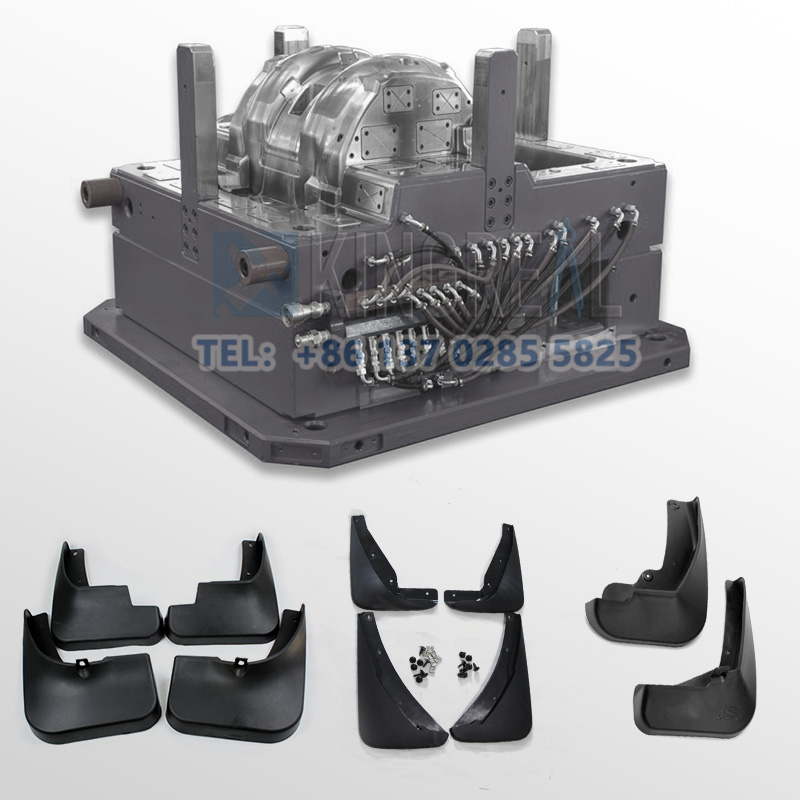

Le moule d'injection pour ailes de voiture se compose de deux parties : le moule mobile (noyau) et le moule fixe (empreinte). Une fois fermé, il forme l'empreinte et le système de coulée. Le plastique fondu, tel que l'ABS ou le PP, est injecté sous haute pression, refroidi et solidifié pour obtenir l'aile en plastique. Le processus de fabrication du moule d'injection pour ailes de voiture comprend la fermeture du moule, l'injection de la colle, puis le moulage, un processus complexe. L'ensemble du processus comprend les étapes de serrage, d'injection de colle, de maintien sous pression, de refroidissement, d'ouverture et de retrait du moule, etc. La précision des empreintes du moule d'injection détermine directement la précision et la précision de surface des ailes.

Le moule d'injection pour garde-boue de voiture KRMOLD adopte une conception à épaisseur de paroi différenciée, passant de 2 mm à 1,5 mm. Parallèlement, l'épaisseur locale est augmentée à 1,8-2,5 mm afin de garantir la résistance du moulage par injection. La conception différenciée de KRMOLD permet à l'injection de moules pour garde-boue de voiture de produire des garde-boue avec un poids réduit de plus de 300 g, ce qui répond aux besoins de développement de l'industrie automobile.